Im Bereich der mechanischen Konstruktion und des Maschinenbaus ist die genaue Berechnung der Anzahl der Windungen einer Feder eine entscheidende Aufgabe. Die Anzahl der Windungen einer Feder wirkt sich direkt auf ihre Leistung und Anwendungswirkung aus. Lassen Sie uns im Detail besprechen, wie man die Anzahl der Windungen einer Feder berechnet.

Grundkonzept der Federwindungen

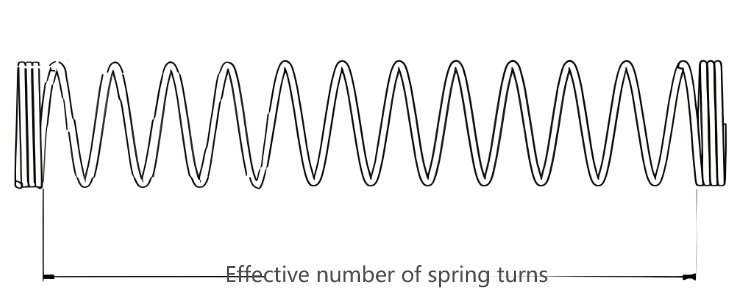

Die Anzahl der Windungen einer Feder wird normalerweise in effektive Windungen, Stützwindungen und Gesamtwindungen unterteilt.

Die effektive Anzahl der Windungen bezieht sich auf die Anzahl der Windungen, die an der Verformung der Feder beteiligt sind und eine elastische Kraft erzeugen.

Bei den Stützwindungen handelt es sich um zusätzliche Windungen, die dazu dienen, die Feder bei der Arbeit gleichmäßig zu beanspruchen und abzustützen, in der Regel mit 1-2 Windungen an jedem Ende.

Die Gesamtzahl der Coils ist die Summe aus der effektiven Anzahl der Coils und der Stützcoils.

Verfahren zur Berechnung der Anzahl der Windungen einer Feder

Anders verhält es sich bei geschliffenen Federn mit offenem Ende, bei denen jedes Ende etwa die Hälfte der inaktiven Windungen aufweist. Diese Art von Federn muss bei der Auslegung und Verwendung berücksichtigt werden, um ihre Leistung und Tragfähigkeit genau zu bewerten.

Federn mit geschlossenen Enden oder geschlossenen und geschliffenen Enden haben an jedem Ende eine inaktive Windung. Daher müssen wir bei der Berechnung der effektiven Anzahl von Windungen die Anzahl der inaktiven Windungen an beiden Enden abziehen.

Die Anzahl der Federwindungen wird von oben nach unten berechnet. Beginnen Sie dazu an einem Ende der Feder (dort, wo der Draht abgeschnitten ist) und wickeln Sie eine Umdrehung um den Draht, wobei jede 360°-Umdrehung als eine volle Umdrehung gezählt wird. Wenn Sie z.B. 180° wickeln, ist es 1/2 Umdrehung; wenn Sie 90° wickeln, ist es 1/4 Umdrehung.

Um dies zu verdeutlichen, nehmen wir eine bestimmte Feder als Beispiel. Angenommen, wir haben eine Feder mit offenem Ende und wickeln 8 volle Windungen von oben um den Draht, dann beträgt die effektive Anzahl der Windungen 8 Windungen. Ein weiteres Beispiel: Wenn es sich um eine geschlossene Feder mit geschliffenem Ende handelt und wir ebenfalls 8 volle Windungen von oben aufwickeln, beträgt die effektive Windungszahl 8 - 2 = 6 Windungen, da sich an jedem Ende eine inaktive Windung befindet.

Welche Faktoren sollten bei praktischen Anwendungen berücksichtigt werden, um die richtige Anzahl von Federwindungen zu wählen?

- Anforderungen an die Belastung:

Die Größe und der Bereich der zu tragenden Lasten. Wenn die Belastung groß ist und sich häufig ändert, sind möglicherweise mehr Umdrehungen erforderlich, um eine ausreichende elastische Verformung und Stabilität zu gewährleisten.

Um das Gewicht des Fahrzeugs und die verschiedenen Aufprallkräfte während der Fahrt zu bewältigen, ist es beispielsweise bei der Fahrzeugaufhängung notwendig, eine Feder mit einer geeigneten Anzahl von Windungen je nach Fahrzeugmodell und Einsatzbedingungen auszuwählen, um ein reibungsloses und komfortables Fahren zu gewährleisten. - Der Platz ist begrenzt:

Wenn der Platz für den Einbau der Feder begrenzt ist, muss die Anzahl der Windungen unter der Prämisse gewählt werden, dass der Platzbedarf erfüllt wird.

So können beispielsweise die Federn in einigen Präzisionsinstrumenten aufgrund der kompakten Gesamtstruktur des Instruments nicht zu viele Federwindungen aufweisen, um nicht zu viel Platz zu beanspruchen. - Anforderungen an den Elastizitätskoeffizienten:

Verschiedene Anwendungsszenarien stellen spezifische Anforderungen an den Elastizitätskoeffizienten der Feder. Durch Anpassung der Anzahl der Windungen kann der Elastizitätskoeffizient der Feder verändert werden.

Bei einigen stoßdämpfenden Vorrichtungen muss die Feder beispielsweise eine weichere Elastizität aufweisen, um eine größere Aufprallenergie zu absorbieren, was weniger Umdrehungen erfordern kann. - Ermüdungslebensdauer:

Bei Federn, die häufig benutzt werden oder lange Zeit in Betrieb sind, muss ihre Lebensdauer berücksichtigt werden. Mehr Windungen können helfen, die Spannung zu verteilen und die Lebensdauer der Feder zu verlängern.

Wie bei den Federn von Stanzwerkzeugen in der industriellen Produktion sind aufgrund der ständigen Hin- und Herbewegung genügend Umdrehungen erforderlich, um das Risiko von Ermüdungsschäden zu verringern. - Arbeitsumfeld:

Raue Arbeitsbedingungen wie hohe Temperaturen, Korrosion und Feuchtigkeit können die Leistung von Federn beeinträchtigen. In diesen Fällen muss die Anzahl der Umdrehungen möglicherweise entsprechend angepasst werden.

Bei Federn, die in Umgebungen mit hohen Temperaturen eingesetzt werden, nimmt beispielsweise die Festigkeit des Materials ab, und die Anzahl der Windungen muss möglicherweise erhöht werden, um die Tragfähigkeit zu gewährleisten. - Kostenfaktoren:

Mehr Windungen bedeuten in der Regel höhere Materialkosten und Schwierigkeiten bei der Herstellung. Unter der Prämisse, die Leistungsanforderungen zu erfüllen, sollte die Anzahl der Windungen so weit wie möglich kontrolliert werden, um die Kosten zu senken.

Bei der Wahl der geeigneten Anzahl von Federwindungen müssen Faktoren wie Belastung, Platzbedarf, Elastizitätskoeffizient, Ermüdungslebensdauer, Arbeitsumgebung und Kosten umfassend berücksichtigt werden, um sicherzustellen, dass die Feder in der tatsächlichen Anwendung zuverlässig und effektiv funktionieren kann.